Fertigung

qualitäts- und prüfwesen

Elektronik ist aus unserer Welt nicht mehr wegzudenken: Sie vernetzt uns und vereinfacht unser Leben. Deswegen wollen wir hervorragendes leisten. Unsere Innovationen schaffen genau das. Wir überlassen nichts dem Zufall: Von Material- über Funktionsprüfungen bis hin zu einer finalen Prüfung unserer Produkte und Dienstleistungen. Wir gehen aber noch weiter und ergänzen unser Qualitätsmanagement durch weitere Prüfsysteme und eigene Qualitätsstandards.

Eine umfangreiche Betriebs- und Maschinendatenerfassung sowie das von uns genutzte Traceabillity-System ermöglicht die Rückverfolgbarkeit aller produzierten Baugruppen und Bauteile, sowie die dafür genutzten Prozesse. Darüber hinaus bildet ein ERP-System alle Geschäftsprozesse ab und garantiert unternehmenweit einen effektiven Einsatz aller Ressourcen. Das gewährleistet einen effizienten betrieblichen Wertschöpfungsprozess und hilft die unternehmerischen und betrieblichen Abläufe zu optimieren.

Das gesamte Unternehmen ist nach dem nach dem Qualitätsstandard DIN EN ISO 9001:2015 zertifiziert. Zudem erfolgt eine regelmäßige Überwachung der Produktion nach dem ESD-Schutzkonzept DIN EN 61340. Eine Störung des Produktionsprozesses durch elektrostatische Aufladungen ist somit ausgeschlossen.

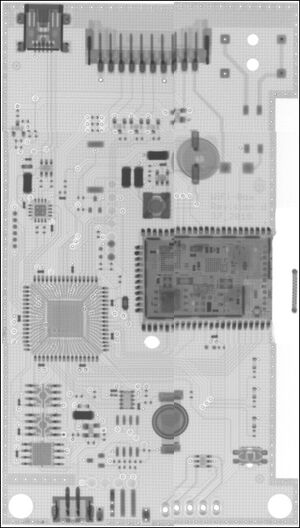

Das oberste Gebot unserer Firmenphilosophie ist eine gleichbleibend hohe Qualität und Sicherheit unserer Produkte und Erzeugnisse. Daher sind in allen Entwicklungs- und Fertigungsprozessen Typen- und Serienprüfungen ein sehr wichtiger Bestandteil unseres Produktionsablaufes. Wir sind uns der großen Verantwortung gegenüber unseren Kunden bewusst. Daher kann unser Anspruch an die gleichbleibend hohe Qualität und Sicherheit unserer Produkte nur der Höchste sein. In allen Entwicklungs- und Fertigungsprozessen sind daher Typen- und Serienprüfungen ein sehr wichtiger Bestandteil unseres Produktionsablaufes. Je nach Einsatzgebiet kommen dabei folgende Inspektions- und Testsysteme zum Einsatz: Manuelle Optische Inspektion (MOI), Automatische Optische Inspektion (AOI), Automatische Röntgen Inspektion (AXI), Funktionstest (FCT), Flying Probe Test (FPT) und Hochspannungstest (HST).

Alles aus einer Hand: Unsere Kunden profitieren vor allem davon, dass wir die Gesamtdienstleistung von der Entwicklung über die Fertigung bis hin zur Prüfung aller Produkte - sei es als Einzelleistung oder auch als Komplettangebot - in unserem Haus realisieren. Durch eine ständige Prüfmittelüberwachung werden Fehlentscheidungen bzw. fehlerhaft geprüfte Baugruppen ausgeschlossen. Ein individuelles Prüfkonzept wird auf die Anforderungen und Vorstellungen unserer Kunden zugeschnitten. Sämtliche Messungen und Prüfergebnisse werden in einem Prüfbericht dokumentiert, ebenso wie jeder Arbeitsschritt, wodurch eine permanente Rückverfolgbarkeit gewährleistet ist.

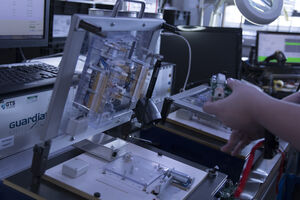

Wir prüfen und testen für ein optimales Ergebnis. Die manuelle optische Inspektion (MOI) erfolgt für Prototypen und Kleinserien, für die die automatische optische Inspektion zu aufwändig ist. Fehlerbilder können sehr gut erkannt und dokumentiert werden. Besonders für die Inspektion von Nullserien und Prototypen oder bei Änderung der Prozessparameter ist eine MOI-Lösung geeignet.

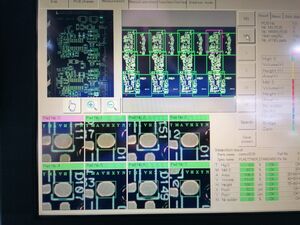

Wir überlassen nichts dem Zufall. Die automatische optische Inspektion (AOI) ist ein optischer Strukturtest für Leiterplatten, mit dem mechanisch defekte Bauelemente, Einpressfehler, Bestückungsfehler und Lötfehler erkannt werden.

Nach dem Reflow- (SMD) und dem Wellenlötprozess (THT) werden die Baugruppen einer automatisch optischen Inspektion unterzogen. Da diese Prozessschritte sehr komplex sind, kann eine Vielzahl möglicher Ursachen zu Produktionsfehlern und zum Ausfall der elektronischen Baugruppe führen. Aus diesem Grund werden die Baugruppen zusätzlich optisch inspiziert. Mit unserer Stand-Alone Lösung des AOI-Systems werden folgende Fertigungsschritte einer optischen Inspektion unterzogen:

SPI steht für „Solder Paste Inspection”. Zweck des SPIs ist die Erkennung von Fehlern durch die Analyse des Zustandes von Lotpastendepots, die für für die Leiterplattenbestückung von einem Siebdrucker aufgebracht worden sind. Die Ergebnisse der Inspektion dienen dazu, die Parameter des Siebdruckers anzupassen, so dass der Druckprozess optimiert werden kann, um mögliche Fehler zu vermeiden.

Die Lotpasteninspektion ist ein fortschrittliches Verfahren zur Qualitätsverbesserung, das gleichzeitig die Betriebskosten senkt. Die Kosten für mögliche Nacharbeiten in der Startphase des Fertigungsprozesses, sind signifikant niedriger als in späteren Stadien.

Die Lotpasteninspektion erfolgt In-Line in unseren 4 SMT-Linien. Wir nutzen die Maschinen von Omron CKD VP5200.

Unser Einsatz für optimale Funktionalität. Bei der Funktionsprüfung (FCT) wird das Produkt auf seine funktionalen Anforderungen getestet. Für kundenspezifische Produkte bieten wir eigene Lösungen an oder verwenden unterstützende Systeme von Partnern.

Ein Funktionstest, wird oft bei vorgefertigten Komponenten vor der Endmontage durchgeführt. Eine gleichzeitige Programmierung von Prozessoren ist möglich (In-System-Programmierung). Der Funktionstest simuliert/emuliert die reale Umgebung und erzwingt so Schaltvorgänge, die sonst nur im eingebauten Zustand überprüft werden können. Dabei werden Spannungen, Ströme und andere Messgrößen so eingestellt, Schaltfolgen so abgearbeitet, wie sie in der Realität ablaufen werden.

Wir halten die Spannung. Ein Hochspannungstest dient dazu, die Isolationsfestigkeit von elektronischen Komponenten im Niederspannungsbereich (Schutzklasse I und II) sicherzustellen. Dabei wird die Isolation der stromführenden Leiter sowie der Sicherheitsabstand zum Gehäuse geprüft.

Ein Hochspannungstest ist im Gegensatz zur Isolationsmessung eine Spannungsfestigkeitsprüfung, die die vorgeschriebenen Isolationsabstände überprüft. In der Regel wird eine Hochspannungsprüfung von dem kurzgeschlossenen Hauptstromkreis (Phase und Neutralleiter) gegenüber dem Schutzleiter durchgeführt.

Die Prüfzeit und die Prüfspannung sind je nach Norm und Schutzklasse verschieden definiert und können zwischen 1000V AC bis 6000V DC liegen. Während der Prüfung darf kein Überschlag oder Durchschlag auftreten.

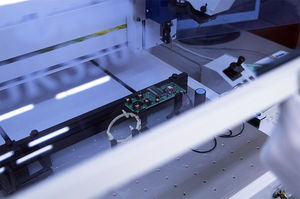

Wir stellen unsere elektronischen Produkte für Sie auf die Probe. Der Flying-Probe-Test (FPT) ist ein elektrisches Testverfahren für Leiterplatten, bei dem Prüfpunkte sequentiell angetastet werden. Sie gelten als Mittel der Wahl bei fehlenden Prüfpads oder schwer zu kontaktierenden Baugruppen.

Mit diesem Testverfahren können die meisten Fehler wie Einpressfehler, defekte elektrische Bauelemente, Bestückungsfehler, Lötfehler, sowie Kurzschlüsse ermittelt werden.

Bei dem IN CIRCUIT TEST (ICT) werden elektrisch detektierbare Fehler erkannt. Mittels elektrischer Messungen über dünne Nadeln auf Testadaptern werden die bestückten Leiterplatten überprüft. Ein Fehlerreport ist selbstverständlich.

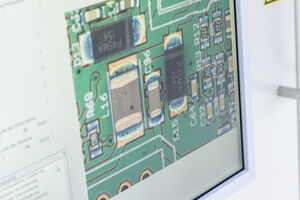

Die automatische Röntgeninspektion ( AXI ) wird zur Kontrolle bestückter Leiterplatten eingesetzt. Vergleichbar mit der automatischen optischen Inspektion ( AOI ) wird anstelle von Licht Röntgenstrahlung verwendet. Die Röntgeninspektion stellt eine zerstörungsfreie Möglichkeit zur Analyse von Leiterplatten und anderen Elektronik-Baugruppen der Elektronikindustrie, insbesondere in der Bestückung von Platinen dar. Sie kommt häufig in der produktions- und entwicklungsbegleitenden Qualitätskontrolle zur Anwendung.

Wir nutzen hier eine Anlage von dem Hersteller Nordson DAGE XD7500VR als eine stand-a-lone Lösung. Die Arbeits- und Abtastfläche zur Prüfung von Leiterplatten, hat eine Fläche von 51,5cm in der Tiefe und 45cm in der Breite.