Der Nutzen sollte so gestaltet sein, dass die einzelnen Leiterplatten mittels Stege verbunden sind (umrissgefräste Leiterplatten). Die Stege in der Fräsnut werden über das Messer auf die Matrize gesetzt. Der Steg wird unter das Stanzmesser geschoben und somit werden die Leiterplatten aus dem Nutzen vereinzelt. In unserer Anwendung nutzen wir von dem Hersteller CAB, den Stegtrenner Hektor 2 für kleinere Losgrößen.

Fertigung

fertigung

Die Anforderungen an moderne elektronische Geräte steigen stetig. Das führt dazu, dass Leiterplatten, die für elektronische Bauteile hergestellt werden, möglichst effizient genutzt werden.

Die geringe Größe einer Leiterplatte erschwert das Handling ungemein. Um die Bearbeitung zu vereinfachen, werden die Leiterplatten daher zu einem sogenannten Nutzen zusammengefasst und bearbeitet bzw. bestückt. Ein Nutzen wird als rechtwinklige Basis-Platte einer vorher festgelegten Größe bezeichnet. Dieser Nutzen kann eine Anordnung von Leiterplatten oder auch nur eine Leiterplatte (Einzelkarte mit Abbruchrand) beinhalten.

Um die Leiterplatten aus dem Nutzen oder eine einzelne Leiterplatte mit Abbruchrand voneinander zu trennen, kommen verschiedene Trennmöglichkeiten zum Einsatz. Die auf der Leiterplatte angelöteten Bauteile sind nicht flexibel, sodass schnell Bruchstellen oder Haarrisse entstehen können und somit die Bauteile so ihre Funktionsfähigkeit verlieren.

Wir können auf verschiedene Nutzentrennverfahren zurückgreifen um ein stressfreies Vereinzeln der Leiterplatten zu ermöglichen.

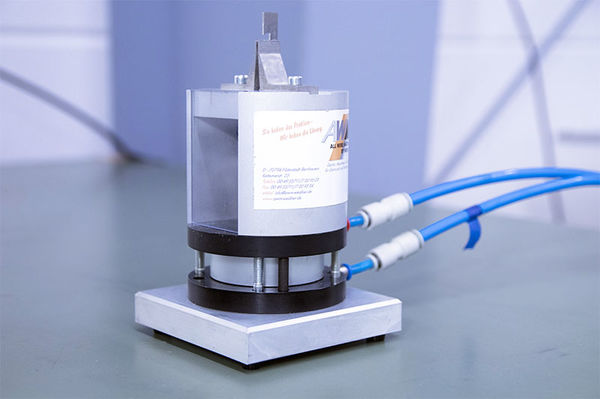

Der Nutzen sollte so gestaltet sein, dass die einzelnen Leiterplatten mittels Stege verbunden sind (umrissgefräste Leiterplatten). Die Stege in der Fräsnut werden über das Messer auf die Matrize gesetzt. Der Steg wird unter das Stanzmesser geschoben und somit werden die Leiterplatten aus dem Nutzen vereinzelt. In unserer Anwendung nutzen wir von dem Hersteller CAB, den Stegtrenner Hektor 2 für kleinere Losgrößen.

Wer kleine Baugruppen in flexiblem Design benötigt, dem bleibt meist nur diese Möglichkeit. Das Material wird schichtweise nach und nach abgetragen, wodurch auch Gravuren realisiert werden können. Auch flexible Konturenführungen sind kein Problem.

Wir haben die Maschine von dem Hersteller Schunk aus der Baureihe SAR-1300 im Einsatz. Diese ist für kleine bis große Losgrößen. Dank Linearmotorachsen und moderner Steuerungstechnik beträgt die Fräsgenauigkeit +/- 0,1 Millimeter. Der entstehende Frässtaub wird unmittelbar am Fräskopf abgesaugt. Die Nutzenzufuhr erfolgt mit zwei Shuttleachsen.

Schnell und wirtschaftlich werden sowohl kleine als auch große Nutzen und Leiterplatten mit Ritzung/ Ritznut vereinzelt. Die Leiterplatte wird mit der Ritznut auf das Linearmesser gelegt und das Rollmesser wird von Hand oder automatisiert über die Nutzenleiterplatte gezogen. Wir haben die beiden Maschinen MAESTRO 3E und MAESTRO 4 von dem Hersteller CAB im Einsatz.

Mit dieser Maschine erfolgt das Nutzentrennen mithilfe zweier keilförmiger Messer. Die Ritzung/ Ritznut wird zwischen die Messer geschoben, das obere Messer wird abgesenkt, wobei das untere Messer feststeht. Der Vorteil bei diesem Verfahren ist der sehr geringe Stresseintrag auf die Leiterplatte mit den darauf verlöteten Bauteilen während des Trennvorganges.